¿ Cómo se gestiona el COLOR en el flujo de trabajo del sector del plástico?

La gestión precisa del color en plástico garantiza calidad, reduce mermas y mejora tiempos de respuesta con herramientas y software para medir color.

COMUNICACIÓN INICIAL DEL COLOR

1.- Color del Diseño.

El cliente suele indicar sus ideas y preferencias en cuanto al color, las cuales debe transformar el diseñador en un proyecto realizable.

Los diseñadores utilizan diferentes herramientas para medir el color del plástico, pero generalmente es mediante un software de diseño a través del cual desarrollan el producto y definen los colores. Una vez acordados y aprobados por el cliente, éstos deben ser transmitidos a la cadena de suministro.

2.- Comunicación del color: herramientas para medir el color.

Nos encontramos con diferentes opciones a la hora de poder transmitir la información del color de mi producto:

Vía verbal: Podemos describir nuestro color pero muy pronto nos encontramos limitados ya que nuestros ojos son capaces de diferenciar millones de colores y en cambio no disponemos de millones de palabras diferentes para describirlos.

Aunque se usen diferentes adjetivos o comparaciones, siempre dependerá de la apreciación personal de quien comunica y de quien recibe esa información.

- Comunicación/Gestión del color mediante cartas de color o muestras físicas: Las cartas de color no ofrecen exactitud, aunque mejoran a la comunicación verbal. Suponen una pérdida de tiempo y un gasto de envío en el caso de ser una muestra física.

Compra Cartas de Color RAL al mejor precio en la tienda Oficial para España (www.cartaral.es)

En cuanto a la carta de colores dependerá del estado de envejecimiento de las mismas tanto la del comunicador como la del receptor y de si existe el mismo control de iluminación en la visualización.

-

Comunicación digital del color mediante medición física del producto con un espectrofotómetro y su digitalización mediante un archivo informático XML que puede ser enviado por correo electrónico a cualquier parte. Resulta el método más preciso, el más rápido a la hora de medir el color del plástico. Esta fórmula del color digital nos permite que toda la cadena de suministro trabe con el mismo color patrón de forma precisa.

DESARROLLO REAL DEL COLOR

Una vez comunicado el color del diseño aceptado por el cliente, se ha de materializar su posibilidad de fabricación. Para ello en el laboratorio se llevará acabo el estudio para la duplicación del color del plástico mediante procesos que sean contratipo de los que luego vaya a utilizarse en producción.

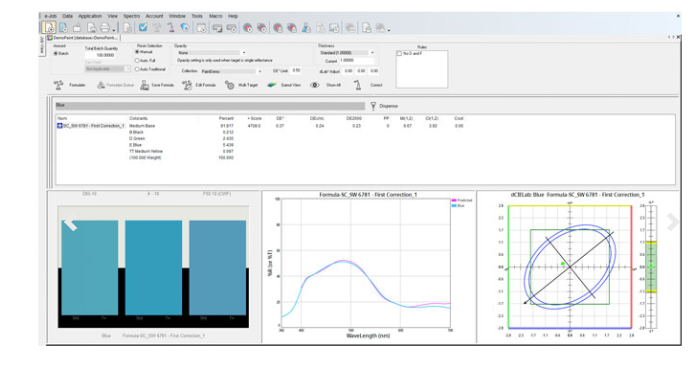

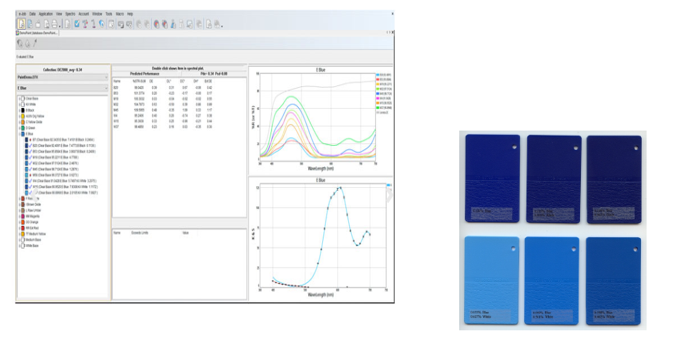

1.- FORMULACIÓN

Actualmente los coloristas pueden reducir sus tiempos de respuesta a los diseñadores, gracias a la ayuda de los softwares para formulación que les proponen diferentes posibilidades para poder llegar al color teniendo en cuenta las diferentes prestaciones que haya de tener el producto final (uso alimentario, solidez a la luz, opacidad, …) e incluso el precio.

Los softwares de formulación del color digital precisan una información previa para poder formular correctamente. Es necesario que el sistema sepa cuál es el comportamiento real de los diferentes pigmentos base que vamos a usar para conseguir la mejor receta.

Por lo tanto, para poder obtener la fórmula de color de un plástico, es necesario realizar una degradación de cada uno de los pigmentos o colorantes.

Dichas degradaciones dependerán de la naturaleza del producto final (opaco, translucido, transparente) y podrán variar según sea su aplicación.

Una vez duplicado el color de la forma más precisa, puede remitirse de nuevo al cliente para su aceptación final y aprobación del grado de tolerancias de color para su fabricación. La tolerancia final debería ser fijada como la suma de los errores de los procesos industriales implicados en la generación del producto: creación, duplicación, fabricación.

PRODUCCIÓN DEL COLOR

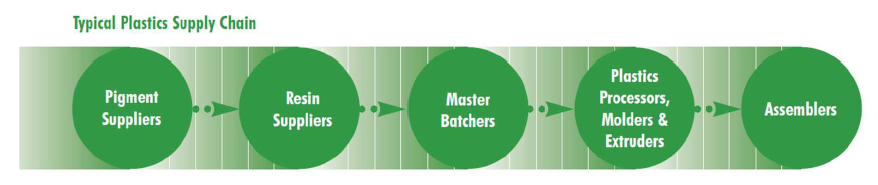

Una vez que iniciamos la fabricación, los riesgos asociados con un control de color inadecuado se vuelven mucho más grandes. La variación del color durante la fabricación y las variaciones de lote a lote pueden crear mermas en la cadena de suministro y afectar la capacidad de venta del producto final.

Una correcta comunicación y medición del color es esencial. Inclusive dentro de un mismo departamento como puede ser la línea de producción pues son muchos los proveedores que intervienen y pueden afectar al resultado final del color.

No mantener y cumplir estándares de color precisos en cualquier etapa de producción– desde el proveedor de pigmento al de la resina / base, al proveedor de masterbatch o al propio procesador-…. puede afectar al resultado del producto final.

Software ColoriControl Online

Si se usa una misma referencia digital en cada paso del proceso de la gestión de color en plásticos, todos trabajan con los mismos datos espectrales de color, y la suma de errores se reduce, lo que resulta en unos resultados más consistentes....

A la hora de comunicar un color es clave indicar cómo se ha medido:

- Condiciones de Medición del color; geometría; apertura; %R/%T; SCI/SCE; UV

- Equipo utilizado

- Curva espectral

- Coordenadas Espacio color; Iluminante; Observador

Dentro de una misma línea de producción, lo básico es poder realizar un control de calidad exhaustivo del producto.

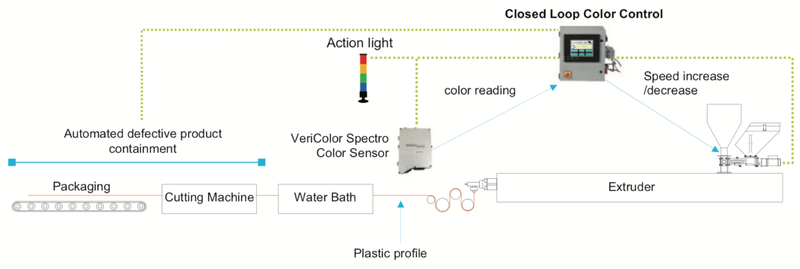

En procesos muy automatizados, una posible solución mecanizada de medición de color en línea puede detectar la deriva del color de manera más pronta. Según la instalación, se podría llegar a modificar automáticamente la formulación / dosificación para evitar desperdicios y retrabajos.

Cuando se plantea una medición en línea, se sobreentiende que hay una producción en continuo. Esta medición en continuo debe tener algún punto de control de color donde haya estabilidad de la muestra. En este punto, tiene que haber adaptabilidad para el espectrofotometro. Es importante que el punto de medición se correlacione con el producto acabado y a poder ser que sea lo antes posible dentro del proceso de producción para ganar en tiempo de reacción.

VeriColor® Spectro

Cuando no existen esos procesos en continuo, la toma de muestras puntuales es necesaria para realizar un control de calidad adecuado.

1.- Si no es posible una medición física del color, garantizar que el control visual que hagan los operarios se hace en las condiciones adecuadas de iluminación controlada usando una cabina de luces normalizada.

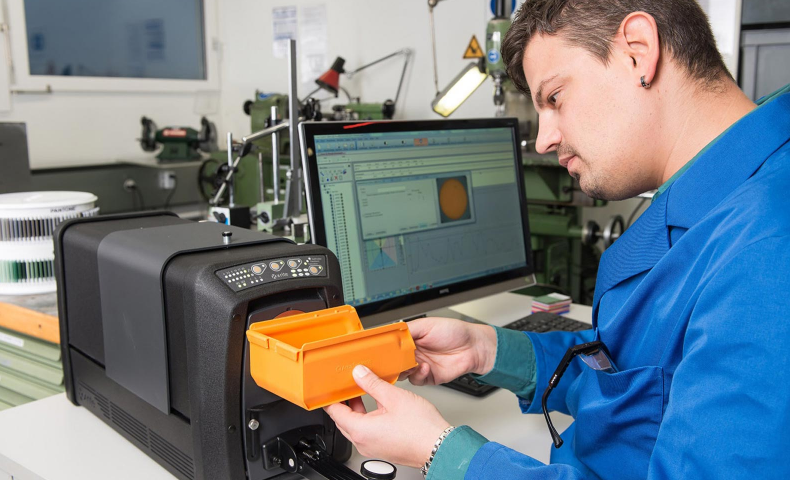

2.- Si se realiza la medición física de las muestras bien sea con un portátil o con un espectrofotómetro de sobremesa, cabe tener especificadas las condiciones de tolerancia o pasa/falla. Estas especificaciones pueden venir marcadas por el cliente, por el proveedor, o simplemente por el propio mercado donde se dirige el producto. Si cliente y proveedor no usa el mismo sistema de tolerancias pueden tener discrepancias a cerca de la aceptación del color. A lo largo de los años se han introducidos nuevas fórmulas de diferencia de color más acordes con la percepción visual:

| Método de tolerancia | % de acuerdo con la visual |

| CIELAB | 75% |

| CIELCH | 85% |

| CIE94 o CMC | 85% |

SALIDA AL MERCADO

Tras un control de calidad satisfactorio el producto estaría listo para la entrega al cliente y salida al mercado.

De esta manera se cerraría el flujo de trabajo para una gestión del color eficaz y precisa.