Control de calidad en acero y hierro

La determinación de C, H, N, S, O en acero y hierro es crucial para controlar la calidad, influyendo en propiedades como ductilidad y dureza.

Diferentes métodos analíticos

En la producción de acero y hierro se utiliza una gran variedad de métodos analíticos1. Dejando de lado los análisis de parámetros físicos, como la dureza o la resistencia a la tracción, y centrándonos únicamente en los análisis químicos, las distintas técnicas pueden clasificarse, por ejemplo, en función del método de medición aplicado (AAS, OES, fotometría, espectrometría de masas, etc.). Se suele diferenciar entre técnicas de química húmeda que requieren la digestión de la muestra, por ejemplo mediante ICP-OES, y métodos de análisis directo como la espectrometría de chispa o el análisis por combustión. Otra posible clasificación podría hacerse para el análisis total de elementos frente al análisis de superficies o capas. El siguiente artículo se centra principalmente en las diferencias entre la espectrometría de chispa y el análisis de combustión, ya que son las técnicas más comunes y establecidas para medir las concentraciones de C, H, N, S, O. Además, ambos métodos apenas se mencionan en los libros de texto generales sobre química analítica2a pesar de que se utilizan ampliamente en los laboratorios y en la producción.

Los métodos espectrométricos, como la espectrometría de chispa, son teóricamente adecuados para el análisis de un número ilimitado de elementos del sistema periódico. Sin embargo, los analizadores de combustión están especializados en la cuantificación de carbono, hidrógeno, nitrógeno, azufre y oxígeno. La limitación a estos elementos tiene algunas ventajas. Es posible medir muestras sólidas que, debido a su geometría (polvos, perforaciones, láminas, pernos), composición (coque, aceites), o el elemento a determinar (por ejemplo, hidrógeno) no son adecuados para su análisis con un método como la espectrometría de chispa.

Sin embargo, no existe en el mercado ningún analizador de combustión universal que pueda medir todos los elementos. Otra diferenciación se requiere la naturaleza química de la muestra. Así, las muestras se dividen en materiales orgánicos con alto contenido en carbono, como el carbón o el coque, y materiales inorgánicos, como el acero, el hierro o el cobre. En el caso de las muestras orgánicas, se distingue entre la determinación de C, S y C, H, N, O, S; en el caso de los materiales inorgánicos, entre el análisis de N, O, H y H, respectivamente. Estos diferentes requisitos son cubiertos por diferentes analizadores. La tabla 1 ofrece una visión general de los sistemas de análisis, los gases de reacción, las temperaturas y los aditivos necesarios. Lo que todos los analizadores elementales tienen en común es una combinación de desintegración de muestras por combustión y medición de los gases liberados en células infrarrojas y de conductividad térmica (por ejemplo, en el CS-i de ELTRA, Fig. 1).

Sin embargo, no existe en el mercado ningún analizador de combustión universal que pueda medir todos los elementos. Otra diferenciación se requiere la naturaleza química de la muestra. Así, las muestras se dividen en materiales orgánicos con alto contenido en carbono, como el carbón o el coque, y materiales inorgánicos, como el acero, el hierro o el cobre. En el caso de las muestras orgánicas, se distingue entre la determinación de C, S y C, H, N, O, S; en el caso de los materiales inorgánicos, entre el análisis de N, O, H y H, respectivamente. Estos diferentes requisitos son cubiertos por diferentes analizadores. La tabla 1 ofrece una visión general de los sistemas de análisis, los gases de reacción, las temperaturas y los aditivos necesarios. Lo que todos los analizadores elementales tienen en común es una combinación de desintegración de muestras por combustión y medición de los gases liberados en células infrarrojas y de conductividad térmica (por ejemplo, en el CS-i de ELTRA, Fig. 1).

| Elemento | Muestra | Tipo de horno, temperatura de combustión | Aditivos Requeridos |

| C, S | acero, hierro | inducción > 2000ºC | tungsteno, hierro |

| C, S | carbón, coque | horno de resistencia (cerámica), hasta 1550ºC | ninguno |

| N, O, H | acero, hierro, cerámica | horno de electrodos, > 3000ºC | niquel, estaño |

| H | acero | horno de resistencia | ninguno |

Una especialidad de los analizadores de combustión es la posibilidad de realizar análisis fraccionados que no están disponibles -o sólo de forma limitada- con los métodos espectrométricos. Por análisis fraccional se entiende la determinación de la concentración elemental en función del enlace químico y/o físico en el material. El análisis COT (carbono orgánico total), el análisis fraccional de hidrógeno o la determinación del carbono superficial han convertido en una parte establecida de los análisis rutinarios (véase la tabla 2). La medición del contenido de carbono superficial con analizadores elementales es completamente diferente del análisis de capas con métodos espectroscópicos como GD-OES. Los analizadores de combustión detectan exclusivamente el carbono superficial que se origina del aceite o del agua de proceso, por ejemplo. El carbono ligado, por ejemplo procedente de la carbonitruración, no es accesible con esta técnica. Técnicamente es posible diferenciar entre variedades de oxígeno ligado (por ejemplo, a partir de hierro o material de filón); sin embargo, debido a una serie de factores que influyen, apenas es adecuado para el análisis rutinario.

| Elemento | Muestra | Ejemplos de fracciones | Medible con analizadores elementales |

| C | tierra, residuos, cemento | orgánico (TOC), inorgánico (TIC) | sí |

| C | acero | carbono superficial | sí |

| H | acero | difusible, residual | sí |

| N | acero, hierro | nitrógeno superficial, por ejemplo tras carbonitruración | no |

| O | acero, hierro | diferentes enlaces de O en Fe2O3; O unido en lodos o hierro |

en general sí; no necesariamente adecuado para análisis de rutina |

Tabla 2: Ejemplos de análisis fraccionados con analizadores de combustión.

| Elemento | Estándar | Matriz y ámbito de aplicación | Materiales de calibración usado |

| C, S | EN ISO 15350 | C: 0.0005% - 4.3 % S: 0.0005% - 0.33 % |

Referencia (certificada) materiales |

| C | EN ISO 9556 | C: 0.0003 % - 4.5 % | Carbonato de bario, carbonato de sodio, sacarosa. |

| C | EN ISO 15349-2: 2003 | C: 0.0003% - 0.010 % | Sacarosa, Carbonato cálcico |

| O | ISO 17057:2005 E 10276-2:2003 |

O: 0.00075% - 0.01 % O: 0.0005% - 0.01 % |

Nitrato potásico (ambas normas). |

| N | EN ISO 15351: 2010 | O: 0.002% - 0.6 % | Referencia (certificada) materiales. |

Cuadro 3: Normas de análisis de combustión

Especificaciones de los analizadores de combustión

La determinación de C, H, N, S, O está estipulada en diversas normas (véase la tabla 3). La tabla 3 muestra un extracto representativo; dependiendo de la región, pueden aplicarse otras normas ISO o ASTM (por ejemplo, ASTM E1019). Las normas definen el intervalo de medición permitido para un elemento concreto, los materiales de calibración permitidos y su uso y, en caso necesario, los procedimientos de muestreo y preparación de muestras. Sin embargo, las normas apenas especifican los requisitos técnicos de los analizadores. Para la medición de oxígeno y nitrógeno, la norma sólo menciona instrumentos generales de laboratorio sin más especificaciones. Para el análisis de carbono y azufre, sin embargo, los componentes normalizados de los analizadores C/S, como la purificación de gases, el separador de polvo o el horno de inducción. Por lo tanto, todos los analizadores C/S y O/N/H comunes cumplen los requisitos de la norma.

A pesar de que los espectrómetros de chispa y los analizadores de combustión miden la misma matriz y determinan valores similares, los pasos del proceso como la preparación de la muestra, la calibración, el procedimiento de medición y el rango de medición muestran diferencias significativas que se describen en el siguiente párrafo.

La preparación de la muestra para el análisis de combustión es rápida y sencilla. Todo lo que se necesita es una muestra de análisis representativa en una cantidad que pueda ser acomodada por el crisol utilizado. Los pesos típicos de las muestras oscilan entre 250 mg y 1000 mg. La geometría de la muestra (perforaciones, polvos, alambres, etc.) no es importante para los analizadores elementales. Para el análisis O/N/H hay que asegurarse de que la muestra esté purgada de la atmósfera circundante dentro del mecanismo de caída de la muestra. Esto es muy fácil para muestras individuales compactas; los polvos o perforaciones, sin embargo, deben analizarse en un mecanismo de carga especial o utilizando cápsulas herméticas de estaño o níquel. Las contaminaciones superficiales pueden eliminarse con la ayuda de un disolvente orgánico como la acetona.

La espectrometría de chispa requiere muestras con una superficie plana, un determinado grosor para evitar que la chispa penetre en la muestra y conductividad eléctrica. La contaminación de la superficie puede evitarse mediante la "prechispa". Un método espectrométrico adecuado para analizar muestras no conductoras es, por ejemplo, la descarga luminosa de alta frecuencia.

Procedimiento de medición y calibración

Con la espectrometría de chispa se detectan todos los elementos simultáneamente. La muestra se introduce en el espectrómetro, se "prechispa" si es necesario y, finalmente, se utiliza la chispa para medir la intensidad de la radiación emitida. Un requisito previo necesario para la medición espectroscópica de oxígeno y nitrógeno es el uso de un espectrómetro con una longitud de onda adecuada (por ejemplo, 130-780 nm).3. La calibración suele correr a cargo del fabricante; el usuario sólo tiene que realizar una corrección de deriva utilizando material de referencia certificado que contenga la concentración deseada de los elementos que se van a determinar. La calibración suele corresponder a un estrecho margen de concentración, y cada matriz (por ejemplo, arrabio, diferentes aleaciones de acero, hierro puro, etc.) requiere un método de medición y una calibración individuales. El inconveniente de este procedimiento es su dependencia de los materiales de referencia necesarios.

*3 Datos obtenidos de fabricantes como OBLF, Thermo Scientific.

Fig. 2: CS-d para el análisis simultaneo de carbono y azufre en muestras orgánicas e inorgánicas.

La medición de las concentraciones de C, H, N, S, O con analizadores de combustión se separa en análisis C/S y análisis N/O/H. Las sustancias químicas puras o los gases puros son materiales de calibración adecuados para ambos métodos. Para la calibración con gas se introduce un volumen definido de, por ejemplo, CO2 y se guía directamente a la unidad de medición sin entrar en el horno. Ambos métodos permiten una actualización diaria de la calibración, o la calibración existente puede actualizarse con un factor diario. A diferencia de la espectrometría de chispa, no existe una dependencia estricta de la matriz. El usuario puede intercambiar fácilmente los estándares utilizados con otros. Para el análisis C/S la muestra se mezcla con aditivos como tungsteno o hierro, se introduce en el horno de inducción, se quema en una corriente de oxígeno y, finalmente, los gases de reacción resultantes CO2 y SO2 se detectan en las celdas infrarrojas. El CS-d de ELTRA ofrece una combinación de combustión inductiva con un horno de resistencia (fig. 2).

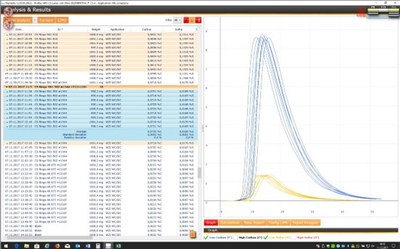

Para el análisis O/N/H en un horno de electrodos, la muestra se coloca en un mecanismo de caída de muestra donde se purga de la atmósfera ambiente y se deja caer en un crisol de grafito caliente. La muestra se funde, el hidrógeno elemental y el nitrógeno se liberan y el oxígeno contenido en la muestra reacciona con el crisol de grafito. El método de cuantificación de los gases liberados depende del fabricante del instrumento. Las normas no mencionan ninguna limitación en cuanto al método. Un análisis C/S típico tarda aproximadamente 45 segundos, el análisis O/N de 2 a 3 minutos. Esto se debe a la desgasificación integrada del crisol de grafito para reducir posibles contaminaciones. Mientras que un espectrómetro de chispa procesa una señal constante en el tiempo, el análisis de combustión produce señales transitorias (véase la fig. 3) que se integran a través del software. Esto no influye negativamente en la precisión y exactitud de los valores medidos.

Fig. 3: Señal transitoria del análisis C/S

Mientras que los distintos métodos de análisis de C, N, S, O producen resultados muy similares, no ocurre lo mismo con el análisis de hidrógeno. Los valores más altos suelen obtenerse por fusión en un horno de electrodos. Las temperaturas aplicadas de 3.000 °C funden la muestra y el hidrógeno contenido se libera por completo. ELTRA ofrece analizadores como el ONH-p2 para esta aplicación o el analizador H-500 para la extracción en caliente a máx. 1,000°C. El análisis de hidrógeno residual a temperatura ambiente también es posible con los instrumentos de ELTRA.

Rango de medición y precisión de los resultados

El rango de medición de un espectrómetro de chispa depende del material de la muestra (hierro, acero y aluminio), de los patrones de calibración y de parámetros espectrométricos como la óptica, el rendimiento, etc., por lo que es difícil de definir en general. Los analizadores de combustión, sin embargo, ofrecen el mismo rango de medición para una gran variedad de materiales de muestra. Un horno de inducción determina, por ejemplo, una concentración de carbono del 7% independientemente de que el material sea hierro, titanio, mármol o cerámica. El rango de medición suele definirse para un peso nominal de la muestra de 1.000 mg. Ajustando el peso es posible medir concentraciones significativamente mayores. El límite inferior de detección viene definido por la relación señal/ruido -comparable a los métodos espectrométricos-, pero puede optimizarse aumentando el peso de la muestra, limpiando previamente los crisoles y los aditivos, o purificando catalíticamente el gas portador. Una comparación general de la detección límites y la precisión de las dos técnicas es difícil, ya que hay que tener en cuenta factores como la homogeneidad de la muestra y la configuración del equipo.

La tabla 4 muestra una comparación básica. La repetibilidad definida en la norma ISO 15350 es difícilmente comparable con la desviación típica generalmente atribuida a los espectrómetros, pero refleja una tendencia. En efecto, los espectrómetros parecen medir con mayor precisión las muestras homogéneas, mientras que el análisis por combustión ofrece una excelente repetibilidad incluso para diferentes analizadores y usuarios.

| Parámetro | Valor |

| Límite de detección chispa OES (1) | 0.0002 % |

| Desviación estándar chispa OES a 0,01 % C (1) | 0.0003 % |

| Límite de detección Eltra CS-i (2) | 0.0001 % |

| Contenido en carbono de los patrones NIST SRM2165 (3); medido con análisis de combustión |

0.0059 % |

| Repetibilidad de los análisis de combustión del NIST SRM2165 (3) |

0.00055 % |

Conclusión

A la hora de seleccionar un método adecuado para el análisis elemental, hay que tener en cuenta tanto los aspectos económicos como los analíticos. Desde el punto de vista económico, los espectrómetros de chispa, por ejemplo, son ideales para el análisis rápido en el proceso de producción de acero y hierro. Gracias a la determinación fiable de los elementos clásicos C, N, S y O, ofrecen un posible ahorro de costes para las operaciones rutinarias en el laboratorio. Sin embargo, esta ventaja debe sopesarse con los elevados costes de inversión, sobre todo en el caso de las operaciones automatizadas.

Desde el punto de vista analítico, los analizadores de combustión son instrumentos de alto rendimiento que ofrecen ventajas adicionales al usuario. Permiten la medición fiable de muestras con inclusiones de carbono, proporcionan resultados en un amplio rango de medición, así como la posibilidad de realizar análisis fraccionados. El análisis de combustión es extremadamente fiable debido a que los resultados pueden remontarse a sustancias primarias como productos químicos o gas puro. Los instrumentos requieren bajos costes de inversión y tienen una larga vida útil, lo que los hace atractivos también desde el punto de vista económico.

Autor:

Dr. Andre Klostermeier

Director de Producto ELTRA

Traducido:

Unai Zuberogoitia

Product Manager ELTRA