Control de la Dureza de Metales: Generalidades

Entre todos los controles practicados en un taller o laboratorio, el ensayo de dureza es seguramente uno de los más variados.

Este ensayo de dureza puede hacerse sobre piezas de fundición de varias toneladas, hasta piezas de relojería ...

Existen diferentes procedimientos y múltiples escalas a la hora de medir la dureza de los metales. Los parámetros que caracterizan las diferentes escalas y su utilización son:

1. La carga.

2. El tipo de indentador.

1. LA CARGA

Se pueden utilizar cargas desde 10 gramos (HV0.01) hasta 3000 kp (HB10/3000).

Como regla general en un ensayo de dureza, la carga debe ser de tal forma que, la profundidad de la huella sea inferior a 1/10 del espesor total de la pieza o de la capa del tratamiento superficial que se desee analizar.

Aceptando esto, con el fin de ganar precisión, se aconseja aplicar una carga lo más elevada posible. En el caso de las escalas Rockwell, se conseguirá un ensayo menos sensible a la rugosidad superficial y a la posible descarburación de la pieza. En las escalas Brinell y Vickers se conseguirá un valor de la dureza más homogéneo y representativo de todo el material.

La homogeneidad o no del material es aspecto fundamental para decidir la escala de dureza a utilizar. La fundición es un caso típico: normalmente se controla con cargas elevadas (HB10/3000), con excepción de las que han sufrido un tratamiento por inducción.

Por otra parte, hay que asegurarse de que una huella muy grande no deteriore la pieza u origine esfuerzos que puedan producir posteriores roturas.

2. TIPO DE INDENTADOR

En los ensayos de dureza, por encima de 50 HRC es deseable utilizar un penetrador de diamante, y por debajo podemos utilizar uno de acero. De esta forma:

- ENSAYO DE DUREZA BRINELL: No contempla el penetrador de diamante, por lo que se utiliza para metales con durezas medias y bajas (fundiciones, ...)

- ENSAYO DE DUREZA ROCKWELL: Es el más universal, se utiliza el penetrador de diamante para el material muy duro y la bola de acero para los más blandos (uso general en taller).

- ENSAYO DE DUREZA VICKERS: Se utiliza el penetrador de diamante jugando con la carga de aplicación. Cargas relativamente bajas. Huellas pequeñas que permiten hacer cadenas de dureza (CHD). Es un ensayo de dureza Muy utilizado en laboratorio.

ENSAYO DE DUREZA ROCKWELL

En este caso, para determinar la dureza del metal, se aplica una pequeña precarga y a continuación se aplica gradualmente la carga adicional según el método seleccionado. La diferencia de profundidad entre ambas es leída por un comparador que la traduce en términos de dureza.

Los penetradores, las precargas, las cargas y las unidades de medida del ensayo Rockwell están estandarizadas en dos categorías: Rockwell y Rockwell Superficial.

DUREZA ROCKWELL STANDARD

Hay dos tipos de penetradores:

- Diamante: En forma cónica con un ángulo de 120º y radio de 0,2 mm.

- Bola: De diversos diámetros: 1/16”, 1/8”, 1/4” 1/2”.

Precarga: 10 kp.

Cargas de ensayo: 60 - 100 - 150 kp.

Unidades: 1 unidad Rockwell corresponde a una profundidad de 0,002 mm (2 µm).

Resultado: Se obtiene restando de 100 (para el penetrador de diamante) ó de 130 (para el de bola), la mitad de la penetración en micras.

Ejemplo: Con el penetrador de diamante hemos obtenido una diferencia de penetración de 0,082 mm. El valor de la dureza será de: 100 - (82/2) = 59 Rockwell.

La combinación de diferentes penetradores con diferentes cargas, permite obtener una serie de escalas diferentes, como se muestra en la tabla siguiente:

| CARGAS | ESCALA HR | ||||

| 150 | C | G | K | P | V |

| 100 | D | B | E | M | S |

| 60 | A | F | H | L | R |

| PENETRADOR | diamante | bola 1/16” | bola 1/8” | bola 1/4” | bola 1/2” |

Ejemplo: Si se utiliza una carga de 100 kp, una bola de 1/16” el ensayo será HRB.

H (Hard = dureza), R (Rockwell), B (Escala).

DUREZA ROCKWELL SUPERFICIAL

Los tipos de penetradores son los mismos que en la escala standard:

- Diamante: En forma cónica con un ángulo de 120º y radio de 0,2 mm.

- Bola: De diversos diámetros: 1/16”, 1/8”, 1/4” 1/2”.

Precarga: 3 kp.

Cargas de ensayo: 15 - 30 - 45 kp.

Unidades: 1 unidad Rockwell corresponde a una profundidad de 0,001 mm (1 µm).

Resultado: Se obtiene restando de 100 la penetración en micras.

Ejemplo: Si, como en el caso anterior, la diferencia de penetración entre la precarga y la carga es de 0,082 mm., la dureza rockwell será: 100 - 82 = 18 Rockwell Superficiales, tanto si se utiliza penetrador de diamante como de bola.

Las diferentes escalas de dureza del metal se obtienen por un número y una letra, según la combinación de penetradores y cargas, según la tabla:

| CARGA (Kp) | ESCALA HR | ||||

| 45 | 45 N | 45 T | 45 W | 45 X | 45 Y |

| 30 | 30 N | 30 T | 30 W | 30 X | 30 Y |

| 15 | 15 N | 15 T | 15 W | 15 X | 15 Y |

| INDENTADOR | Diamante | Bola 1/16” | Bola 1/8” | Bola 1/4” | Bola 1/2” |

UTILIZACION DE LAS ESCALAS ROCKWELL

Los aceros templados o de aleación (aceros duros), son controlados solamente con el penetrador de diamante.

Los aceros sin tratamiento térmico o fundiciones poco aleadas (aceros blandos), se controlan con penetrador de bola.

Los aceros extremadamente blandos, se controlan con una carga muy pequeña y bola de gran diámetro (por ejemplo, HRR).

Para el control de piezas especialmente delgadas ó con una capa fina de tratamiento, es preciso recordar los límites (1/10 etc.), así como la NO deformación del material que falsearía los resultados del ensayo de dureza. Por ello se suele utilizar las escalas de dureza Rockwell Superficial.

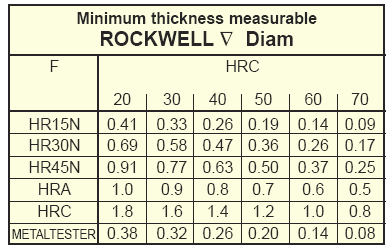

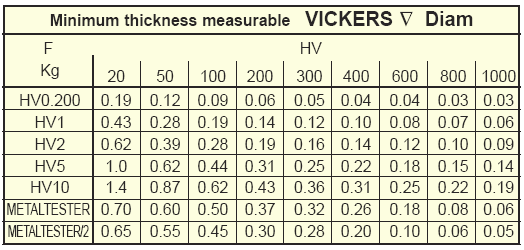

Esta regla es válida para todos los controles de dureza. A cada tipo de ensayo de dureza le corresponde un espesor mínimo. Veamos la tabla de espesores mínimos para el ensayo Rockwell.

ESCALAS ROCKWELL MAS USADAS

HRC : Penetrador de diamante y carga de 150 kp.

Piezas templadas, de aleación ó cementadas.

HRB : Penetrador de bola 1/16” y carga de 100 kp.

Aceros blandos en general (sin tratamiento térmico).

HRA : Penetrador de diamante y carga de 60 kp.

Piezas de gran dureza, que romperían el penetrador si la carga es grande.

HRN : Penetrador de diamante y cargas de 15, 30 ó 45 kp (Rockwell Superficial).

Piezas con un pequeño espesor de cementación.

HRT : Penetrador de bola 1/16” y cargas de 15, 30 ó 45 kp (Rockwell Superficial).

Piezas de chapa fina.

VENTAJAS E INCONVENIENTES DEL ENSAYO DE DUREZA ROCKWELL

Ventajas:

- Permite una lectura directa de la dureza de metales, sin recurrir a medios ópticos, más costosos.

- Es muy rápido y económico.

- No es necesario preparar la superficie de la muestra à Ideal para talleres.

Inconvenientes:

- Sus cargas son muy pequeñas para utilizar en fundiciones à Método Brinell.

- Debido a la precarga de 10 Kp, no sirve para piezas de espesores menores de 0,15 mm.

- Su exactitud es menor que el método Vickers.

Conoce nuestro durómetro Rockwell Q150

|

|

ENSAYO DE DUREZA BRINELL

El ensayo de dureza Brinell consiste en hundir una bola de acero de diferentes diámetros (mm.), con una carga determinada y en un tiempo bien definido (normalmente 15”). La huella tendrá la forma de circulo, cuyo diámetro se mide mediante una cámara y software de análisis de imagen. Tiempo de penetración:

En el caso de que la huella no sea uniforme, se obtendrá como valor, la media de valores tomados en cruz (media de los 2 diámetros).

La dureza Brinell se obtiene al aplicar la fórmula:

en la práctica, existen tablas o softwares que dan directamente el valor de la dureza del metal.

Penetrador: Bola de 2,5 - 5 - 10 mm.

Cargas de ensayo: 31,25 - 62,5 - 125 - 187,5 - 250 - 500 - 750 - 1.000 - 3.000 kp.

Importante para realizar este ensayo de dureza:

- El diámetro de la huella estará siempre comprendido entre 0,25 y 0,60 veces el diámetro de la bola. Condición exigida por las normas y no siempre respetada. Es evidente, que debe haber una relación entre la bola y la carga que se aplique.

- Relación “F/D2”: Cumplirá uno de los siguientes valores : 30 - 10 - 5 - 2,5.

Se tomarán de mayor a menor, según el material sea más duro ó más blando.

Ejemplos: Con bola de 10 mm. y carga de 1.000 kp (HB 10)

Con bola de 10 mm. y carga de 500 kp (HB 5)

Con bola de 2,5 mm. y carga de 62,5 kp (HB 10)

Según las diferentes relaciones, obtenemos la tabla:

| DIAMETRO BOLA mm. | CARGA | |||

| 10 | 3000 | 1000 | 500 | 250 |

| 5 | 750 | 250 | 125 | 62,5 |

| 2,5 | 187,5 | 62,5 | 31,2 | 15,6 |

| Informe | HB 30 | HB 10 | HB 5 | HB 2,5 |

HB30: Aceros y fundiciones.

HB10: Aluminio.

DENOMINACION DEL ENSAYO BRINELL

Ejemplo: 305 HB 2,5/187,5

305 ............................... Valor de la dureza

H ............................... Hard = Dureza

B ............................... Brinell

2,5 ............................... Diámetro de la bola

187,5 ............................... Carga expresada en kp.

UTILIZACION DEL ENSAYO DE DUREZA BRINELL

Se utiliza especialmente en materiales poco homogéneos dado el gran tamaño de la huella. Cuanto menos homogéneo, mayor huella (más carga o más diámetro de bola).

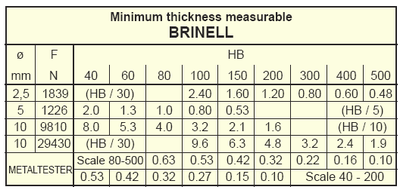

Los espesores mínimos para el ensayo Brinell (mínimo 10 veces la profundidad de la huella):

ENSAYOS BRINELL MAS USADOS

Dependiendo de la dureza del material, elegiremos una relación F/D2 determinada.

- Aceros: El más utilizado es el HB30

Nota: Este ensayo de dureza es muy interesante para los aceros, pues existe una relación constante entre la dureza Brinell y la resistencia a la tracción. - Fundición: Se utiliza siempre el HB30.

Nota: La fundición es poco homogénea, por lo que se debe elegir la mayor carga posible. Normalmente los 3000 kp. - Aluminio: El más utilizado es el HB10. Si son muy blandas HB5 o HB2,5.

- Bronce: Se utiliza el HB10 o HB30.

- Latones: Se utiliza siempre el HB5 o HB10.

VENTAJAS E INCONVENIENTES DEL ENSAYO BRINELL

Ventajas:

- Posibilidad de utilizar cargas elevadas con equipos de concepción sencilla y robusta.

- El ensayo Brinell se puede realizar en buenas condiciones aunque la pieza esté mal posicionada.

- Multiplicando la dureza Brinell por un valor determinado, se obtiene la resistencia a la rotura sin necesidad de destruir la pieza.

Inconvenientes:

- En los ensayos de dureza Brinell, la superficie tiene que prepararse para que la lectura de la huella sea correcta.

- No se pueden controlar superficies cilíndricas.

Nota: Existe la posibilidad de utilizar el sistema Rockwell con cargas Brinell (62,5 - 125 - 187,5 kp.), y luego convertir la lectura por medio de tablas. Este sistema no está normalizado.

Conoce nuestro durómetro Brinell Q250 / Q750 / Q3000

|

Célula de carga proporciona mayor precisión que el tradicional de cargas muertas. Son durómetros universales con cámara digital y software de análisis de imagen que permiten obtener el valor de dureza automáticamente y guardar las fotografías datos, pudiendo gestionarlos según conectividad 4.0. La diferencia de los modelos disponibles está en la carga máxima que puede hacer el durómetro. |

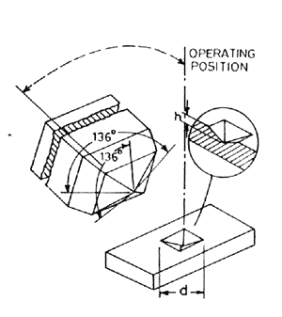

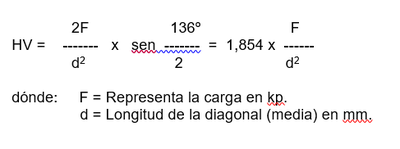

ENSAYO DE DUREZA VICKERS

Este ensayo de dureza se asemeja a la dureza Brinell, pero con un solo penetrador de diamante de forma piramidal y base cuadrada, y con un ángulo en la punta de 136º.

|

La huella obtenida tiene forma cuadrada, pero las diagonales no son siempre iguales. La medida es igual a la media de ambas. Como en el ensayo Brinell, la dureza Vickers, viene dada por relación entre la carga aplicada y la superficie de la huella, según la fórmula: |

Penetrador: Único, de diamante de forma piramidal con un ángulo de 136º.

Cargas de ensayo:

- MacroVickers: 2 – 3 – 5 – 10 – 20 - 30 – 50 - 100 kp.

- MicroVickers: 0.01 – 0.025 – 0.05 – 0.1 – 0.2 – 0.3 – 0.5 – 1 kp.

UTILIZACION DEL ENSAYO DE DUREZA VICKERS

Dado que el penetrador siempre es el mismo, y que el número Vickers representa la carga específica por mm2 de la superficie, los valores obtenidos son equiparables. Es decir, si se efectúa un ensayo con una carga de 30 kp y otro con una carga de 1 kp, los resultados de la dureza del metal serán muy similares.

Cuando la carga es inferior a los 200 gr., se nota una dispersión de la dureza debido a las tensiones superficiales del material (No homogéneo a escala microscópica).

Para el ensayo Vickers, también, el espesor mínimo de la pieza ó del tratamiento térmico debe ser 10 veces la profundidad de la huella.

Ver tabla de espesores mínimos para el ensayo de dureza Vickers.

DENOMINACION DEL ENSAYO VICKERS

Ejemplo: 900 HV10

900 .......................... Valor

H .......................... Hard = dureza

V .......................... Vickers

10 .......................... Carga aplicada, expresada en Kp da en kp.

VENTAJAS E INCONVENIENTES DEL ENSAYO DE DUREZA VICKERS

Ventajas:

- La principal, es el poseer una única escala, que permite controlar piezas de cualquier dureza, lo cual es muy valorado en el laboratorio.

- Las posibles deformaciones de la huella, pueden poner en evidencia fallos en la estructura del material.

Inconvenientes

- Hasta la aparición de durómetros con cámara digital y software de análisis de imagen, era la influencia del operario al tener que medir la huella en una lupa o proyector de perfiles.

- La superficie tiene que estar bien pulida y perpendicular al penetrador. Una ligera inclinación falsea enormemente la medida.

Conoce nuestro durómetro Vickers Q10 / Q30 / Q60

|

Micro y macro dureza Vickers en un mismo durómetro. Disponible con mesa motorizada para realizar cadenas de dureza de forma automática. Son durómetros Vickers con cámara digital y software de análisis de imagen que permiten obtener el valor de dureza automáticamente y guardar las fotografías datos, pudiendo gestionarlos según conectividad 4.0. La diferencia de los modelos disponibles está en la carga máxima que puede hacer el durómetro. |

ENSAYO DE DUREZA KNOOP

|

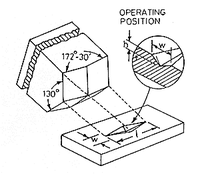

Este ensayo de dureza Koop es parecido al Vickers. El penetrador de diamante tiene forma piramidal, pero la relación de sus diagonales es de 1/7. Es un método norteamericano para controlar la dureza de los metales que se utiliza con cargas de pocos gramos. La dureza knoop se utiliza principalmente en aeronáutica (Boeing) y en recubrimientos extremadamente finos por lo alargado de su huella. |

|

Penetrador: Único, de diamante de forma piramidal alargada con un ángulo de 172º para el borde largo y 130º para el borde corto.

Cargas de ensayo: 0.01 – 0.025 – 0.05 – 0.1 – 0.2 – 0.3 – 0.5 – 1 – 2 kp.

Conoce nuestro durómetro Knoop Q10

|

Durómetro Knoop y Vickers. Disponible con mesa motorizada para realizar cadenas de dureza de forma automática. Son durómetros Knoop / Vickers con cámara digital y software de análisis de imagen que permiten obtener el valor de dureza automáticamente y guardar las fotografías datos, pudiendo gestionarlos según conectividad 4.0 |

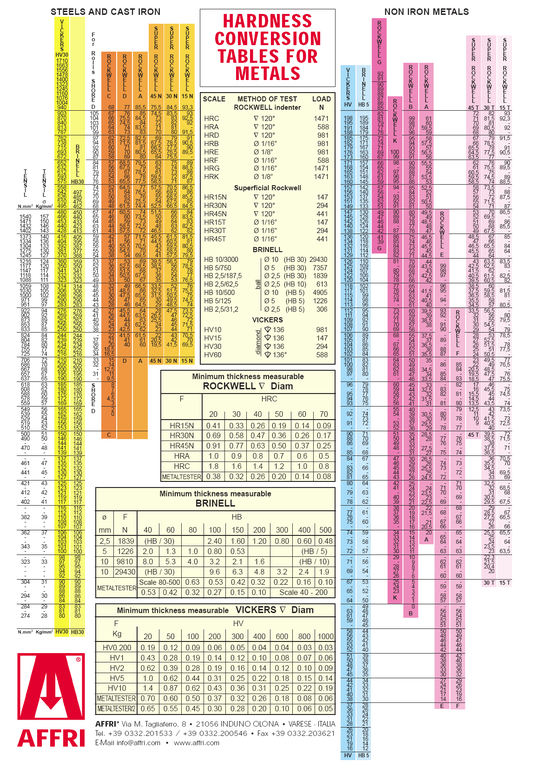

TABLAS DE EQUIVALENCIAS ENTRE ESCALAS DE DUREZAS

La equivalencia entre las diferentes escalas de dureza, no son el resultado de fórmulas matemáticas, sino de métodos empíricos.

Las equivalencias de las tablas no deben ser consideradas como valores absolutos, sólo sirven a título indicativo.

EMPLEO DE PATRONES DE DUREZA

Para realizar ensayos de dureza mediante patrones, el material debe ser muy homogéneo y certificado por una sola de sus caras.

Es aconsejable testear el durómetro con los patrones con una cierta regularidad.

La distancia mínima entre dos huellas ó entre la huella y el borde del patrón será:

- para las medidas Rockwell ............... 3 mm.

- para las medidas Rockwell N ............... 1 mm.

- para las medidas Rockwell T ............... 2 mm.

- para las medidas Brinell ............... 2,5 a 6 veces del diámetro de la huella, según la dureza.

NO se deben utilizar patrones rectificados para eliminar las huellas, pues se altera la estructura del material.