¿Cuáles son los pasos ha dar en la prepración materialográfica de las muestras realizadas por tecnologías de impresión 3D?

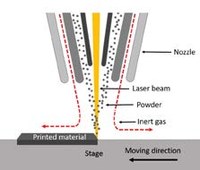

Uno de los diversos métodos de impresión 3D es la fabricación aditiva, las piezas se crean únicamente a partir del polvo y la luz láser. Sobre la base de un modelo en 3D, el láser las va generando capa a capa.. La forma deseada del producto específico se forma siguiendo las trayectorias que están predefinidas antes de la fabricación. La energía del láser derrite el polvo metálico usado formando un cordón de soldadura. La geometría final recibe su contorno tridimensional por la superposición de las perlas de soldadura basadas en las trayectorias predefinidas.

La optimización de la soldadura por acumulación de polvo láser aditivo se centra en el procesamiento económico con alta calidad y precisión. Otro foco radica en la escalabilidad: gran escala por un lado e implementación de microestructuras de menos de 100 µm por el otro.

Los materiales utilizados para la soldadura por acumulación de polvo con láser aditivo son principalmente:

• Metal ligero.

• Superaleaciones de níquel.

• Acero.

• Materiales intermetálicos.

• Materiales duros (carburos).

Proceso de preparación metalográfica

A continuación, demostraremos el proceso de preparación metalográfica de una muestra producida por la fabricación aditiva. En metalografía, una muestra tomada de una pieza de trabajo se llama muestra.

• Análisis de imagen.

• Ensayos de Dureza.

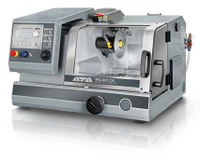

Para este artículo, se investigó una muestra de acero (X6Cr17, número de material: 1.4016) fabricada con soldadura de polvo de láser aditivo. El primer paso fue obtener una pieza de muestra más pequeña que sea representativa de la pieza completa. Esto se logró utilizando el cortadora de precisión Brillant 220 de ATM con una cuchilla delgada de CBN (nitruro de boro cúbico) (grosor del disco: 0,65 mm, diámetro del disco: 153 mm) como se muestra en la Fig. 3.

|

|

|

|

Fig. 1: proceso de soldadura por acumulación de polvo con láser aditivo.

|

Fig. 2: cortadora Brillant 220. |

Fig. 3: Configuración de la máquina Brillant 220. Detalle: muestra sujetada (herramienta de sujeción: vicio vertical simple). |

El corte se efectuó con un corte directo pulsado (0.2 mm hacia adelante y 0.2 mm hacia atrás) con una velocidad de avance de 1 mm / sy una velocidad de rotación de 4500 rpm.

Después del corte, la muestra se montó en un material de montaje en caliente (Epo negro) con una prensa de montaje en caliente ATM Opal X-Press para obtener una muestra que sea más fácil de manejar. El montaje se realizó a una presión de 200 bar durante 6 minutos a 180 ° C, seguido de un ciclo de enfriamiento de 6 minutos. Otra ventaja es el alto grado de paralelismo de los especímenes montados de 51 µm ± 1 µm (las tolerancias se basan en el calibre utilizado para las mediciones de altura de las muestras). Las muestras montadas se trituraron (fuerza individual) y se pulieron (fuerza individual) posteriormente con una máquina semiautomática de pulido y pulido, Saphir 550 de ATM.

|

|

| Fig. 4: Empastillado en caliente con Opal X-Press | Fig. 5: Lijadora/Pulidora automática Saphir 550 |

El proceso de molienda se dividió en dos pasos. El primero fue la molienda plana utilizando un papel de molienda de carburo de silicio (SiC) con grano P240 para eliminar todas las deformaciones causadas por el proceso de corte. Luego se trituró con un papel de SiC con un tamaño de grano P600 para suavizar la superficie para los pasos de pulido posteriores.

Primero, el espécimen fue prepulido con el paño de pulido Galaxy BETA duro y la suspensión de diamante policristalino de 9 µm, seguido de un paño de seda medio (ATM: GAMMA) y una suspensión de diamante de poli de 3 µm. El último paso, llamado pulido final, se realizó en un paño de pulido sintético suave (ATM: OMEGA) y Eposil M. Los parámetros de preparación detallados se indican en la Tabla 1.

| Paso | Medio | Lubricante / Suspensión | Velocidad plato (rpm) | Dirección portamuestras | Carga (N) | Tiempo (min) |

| Empastillado | SiC P240 | Agua | 150 | Agujas del reloj. | 30 | 1:00 |

| Empastillado | SiC P600 | Agua | 150 | Agujas del reloj. | 30 | 1:00 |

| Pulido | BETA | Alcohol, diamante 9 µm (poli) | 150 | A la izquierda. | 35 | 4:30 |

| Pulido | GAMMA | Alcohol, diamante 3 µm (poli) | 150 | A la izquierda. | 35 | 4:00 |

| Pulido | OMEGA | Agua, Eposil M | 100 | Agujas del reloj. | 30 | 1:30 |

|

|

|

|

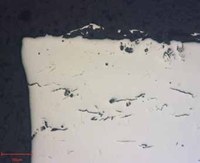

Fig. 6: Imagen de la superficie de la muestra preparada. Debido a la superficie pulida, la luz se refleja casi por igual y la microestructura no es perceptible.

|

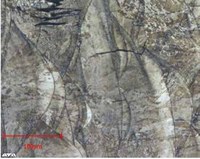

Fig. 7: muestra grabada con "V2A Beize" (durante 45 s). Sección del borde. La microestructura es claramente discernible. |

Fig. 8: Espécimen en contraste. La microestructura soldada de la pieza fabricada es claramente visible.

|

Basándose en esta secuencia de preparación, se obtuvo una superficie de muestra finamente pulida. La figura 6 muestra una imagen tomada con un microscopio óptico incidente (luz incidente) con un aumento de 100.

Como la luz se refleja casi por igual en toda la superficie del espécimen, la microestructura permanece invisible. Debido a la naturaleza del ojo humano, se necesita una diferencia mínima en contraste del 10% para hacer que el contraste sea visible en cualquier superficie. Este contraste se consigue mediante el grabado. En nuestro ejemplo, el grabador "V2A Beize" para el decapado se utilizó para contrastar la superficie mediante el grabado selectivo de las diferentes fases del acero X6Cr17 investigado. El grabado se realizó durante 45 s y la microestructura es muy perceptible como se puede ver en la Fig. 7.

La microestructura también se contrastó bien en el medio de la superficie de la muestra, lo que indica que toda la superficie preparada se contrastó exitosamente como se muestra en la Fig. 8.

Los exámenes adicionales, como las pruebas de dureza, requieren una superficie plana y lisa para proporcionar resultados confiables y significativos. El proceso de preparación materialográfica descrito anteriormente asegura que la muestra es ideal para pruebas de dureza. ATM ofrece el Carat 930 para este propósito, un poderoso instrumento para pruebas de microdureza y evaluación óptica.

La superficie pulida en la Fig. 6 muestra varias grietas. El borde recto de la izquierda se consiguió mediante fresado. El contorno de las costuras soldadas no es visible. Para un examen más detallado, el contraste fue mejorado por aguafuerte.

La superficie grabada se muestra en la Fig. 7. Tiene más grietas y los puntos coloreados indican áreas grabadas en exceso cerca de varias grietas debido a los residuos del agente grabador. Las costuras soldadas, que tienen diferentes dimensiones, son bien visibles. La técnica de deposición capa por capa efectúa el tratamiento térmico de la capa subyacente. Una zona afectada por el calor (HAZ) se forma y causa un cambio en la microestructura, afectando las propiedades de la muestra. Por ejemplo, la dureza puede reducirse, lo que resulta en una tensión mecánica. A medida que se depositan capas de diferente dureza una encima de la otra, la tensión mecánica aumenta continuamente y puede provocar las llamadas grietas secundarias. Una razón para la formación de grietas primarias son los gradientes de enfriamiento durante la deposición. La figura 8 muestra un aumento de las perlas de soldadura individuales y sus correspondientes zonas afectadas por el calor. Las pruebas de dureza pueden revelar las diferencias en la dureza de las capas depositadas.

ATM - Materialografía avanzada

ATM es un líder tecnológico en el desarrollo y construcción de máquinas para materialografía (metalografía).

La cortados, empastilladoras, lijadoras/pulidoras ATM son utilizadas con éxito en áreas como control de calidad, análisis de daños, control de producción, así como investigación y desarrollo.

Los técnicos en aplicación de NEURTEK le facilitarán la configuración más adecuada para su proyecto y necesidades. Solicite información en info@neurtek.com